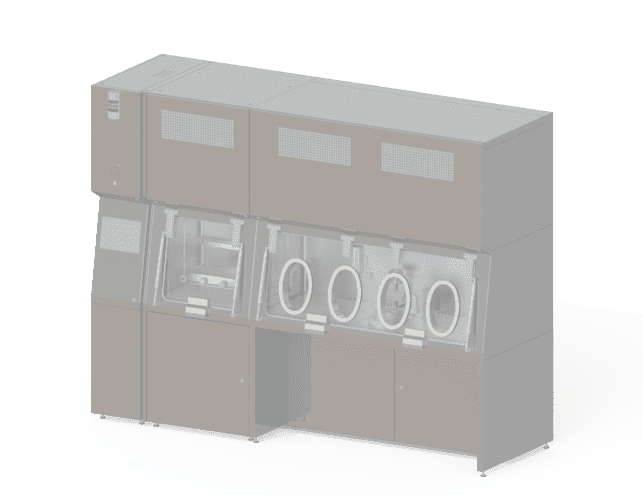

Isolateur pour l’industrie pharmaceutique

L’isolateur constitue la solution la plus performante et la moins chère, comparé aux salles propres, pour les procédés pharmaceutiques nécessitant un milieu aseptique. Il offre un environnement de travail contrôlé et garantit la conformité des process aux bonnes pratiques de fabrication (BPF) et aux normes applicables.

L’isolateur pour l’industrie pharmaceutique sert à protéger les opérateurs, le produit et l’environnement.

Solution technique sur-mesure

Souhaitez-vous une estimation pour votre projet ?

N'hésitez pas à nous contacter pour obtenir un devis personnalisé.

Ils nous font confiance

Pourquoi utiliser un isolateur pour l’industrie pharmaceutique ?

L’isolateur pour l’industrie pharmaceutique

désigne un dispositif offrant une enceinte confinée et stérile utilisée dans le secteur pharmaceutique et médical, lors des procédés de répartitions aseptiques et des procédés toxiques. Grâce à cette enceinte et aux gants placés sur l’une des parois et montant jusqu’aux épaules, le matériel permet la manipulation, le stockage ou l’emballage des produits dans un environnement confiné et stérile. Les conditions de stérilité et de confinement sont maintenues durant l’insertion et la récupération des produits dans l’enceinte grâce aux systèmes de transfert qui l’équipent. Ceux-ci servent également à l’élimination des déchets.

Un produit de qualité supérieure

L’isolateur est d’une grande utilité dans le pharma-médical. Il sert à garantir la qualité du produit en mettant les processus de fabrication à l’abri des contaminants de l’atmosphère ambiante. Puisque les produits finaux sont stériles, les patients sont protégés de potentiels contaminants.

Une meilleure protection du personnel

L’intégration de l’équipement permet également de protéger le personnel lors de la manipulation des produits à haut risque, tels que les composés pharmaceutiques hautement actifs (HPAPI). Grâce à cet équipement, ils peuvent manipuler en toute sécurité les produits dans l’enceinte au moyen des gants qui sont mis à leur disposition.

Une tranquillité d’esprit pour le personnel

Les gants permettent aussi la bonne préhension des composants. L’isolateur garantit d’ailleurs un niveau de confinement élevé, ce qui permet au personnel de travailler tranquillement.

Respect des normes en vigueur

La solution de confinement conçue et fabriquée par EREA en particulier bénéficie d’un taux de performance et de fiabilité élevé. Le fait de la déployer permet aux secteurs du pharmaceutique et du médical d’assurer la conformité de leurs processus de fabrications aux exigences les plus élevées des normes et des réglementations en vigueur.

Caractéristiques techniques d’un isolateur pharmaceutique

L’isolateur pour l’industrie pharmaceutique offre une meilleure condition de stérilité grâce à son système de décontamination performant. Utilisant le gaz, celui-ci réduit la contamination particulaire et microbiologique.

Par ailleurs, la propriété particulaire est garantie grâce au système de traitement d’air efficace et innovant qui équipe le dispositif. L’air dans l’enceinte est constamment renouvelé au moyen d’un dispositif d’aspiration muni de préfiltres et de filtres, et d’un système de rejet d’air, qui lui est aussi équipé de filtres. Ces systèmes empêchent les éléments pathogènes, les particules et les autres éléments d’entrer dans l’enceinte.

De plus, les conditions dans l’isolateur sont paramétrables. Selon les spécificités de vos procédés aseptiques, toxiques ou cytotoxiques, vous avez la possibilité de définir la pression, le taux d’humidité, la température, etc. Le contrôle et le suivi de ces divers paramètres sont faciles grâce aux fonctionnalités et aux logiciels intégrés à l’équipement. La lecture et l’enregistrement des réglages se font aisément grâce à un écran tactile.

L’isolateur pour l’industrie pharmaceutique EREA est facile à intégrer du fait de sa compacité. Il constitue la solution la plus économique en ce sens que son coût d’entretien et de maintenance est largement inférieur à celui d’une salle blanche.

Innovations et tendances futures dans les isolateurs pharmaceutiques

Grâce aux avancées technologiques, plusieurs domaines ont connu des évolutions plus ou moins importantes ces dernières années. L’industrie pharmaceutique n’échappe pas à ces changements. Elle s’accompagne de progrès significatifs dans les technologies d’isolation, définissant ainsi les tendances futures des isolateurs pharmaceutiques. Les innovations dans ce secteur visent surtout à optimiser la sécurité, l’efficacité et la flexibilité des opérations de production de médicaments, tout en répondant aux normes réglementaires toujours plus strictes.

Parmi les tendances émergentes, on compte notamment l’intégration de la connectivité et des systèmes informatisés au sein des isolateurs. Les isolateurs pharmaceutiques du futur seront donc probablement équipés de technologies intelligentes permettant une surveillance en temps réel, un contrôle à distance et une collecte de données automatisée. Une telle évolution contribuera à améliorer la traçabilité des processus de fabrication, à renforcer la conformité aux réglementations et à accroître l’efficacité opérationnelle.

Parallèlement, les matériaux innovants joueront un rôle essentiel dans ces isolateurs. Des matériaux plus légers, résistants et faciles à nettoyer seront privilégiés afin de garantir une maintenance simplifiée et une durabilité accrue. Ces avancées contribueront également à réduire le risque de contamination croisée et à optimiser les protocoles de nettoyage, tout en répondant aux exigences élevées des Bonnes Pratiques de Fabrication (BPF).

Une autre tendance majeure concerne le développement d’isolateurs modulaires. Ces systèmes modulaires offrent une flexibilité accrue aux entreprises pharmaceutiques, en leur permettant de s’adapter rapidement aux changements de production et de répondre à la diversité croissante des produits pharmaceutiques. Ces isolateurs facilitent d’ailleurs la reconfiguration des lignes de production, ce qui aide à réduire les temps d’arrêt et à optimiser les coûts opérationnels.

EREA, expérience de 30 ans dans l’industrie pharmaceutique

EREA est la référence depuis 30 dans la conception et la fabrication des solutions de confinement pour l’industrie pharmaceutique. L’entreprise française, située à 150 km au nord de Paris, est en mesure de vous proposer un isolateur pour l’industrie pharmaceutique répondant à vos contraintes et à vos exigences. Il s’agit d’une solution sur mesure conforme aux normes régissant votre secteur d’activité. Certifié Classe A (Iso 5) suivant la classification GMP EU JO 07/10/97, il vous permet de réaliser divers types de processus : fabrication d’implants chirurgicaux, synthèse chimique et manipulation des principes actifs, contrôles qualité, manipulation des produits OEB4-OEB5 et cytotoxiques, R&D galénique, etc.

Obtenez plus d’informations sur notre produit en téléchargeant nos brochures ou en contactant nos experts techniques via notre formulaire de contact sur notre site.